Mengenal SaXcell, Serat Dari Limbah Kapas (Bagian I)

Dahulu berbagai penelitian tekstil dikerahkan untuk mendaur ulang limbah kapas menjadi produk bernilai jual tinggi. Tetapi, saat ini proses SaXcell™ menawarkan daur ulang dengan proses kimia agar diperoleh serat yang lebih murni. Dalam kajian ini, pengukuran dampak daur ulang limbah kapas terhadap lingkungan dilakukan oleh Life Cycle Assessment (LCA).

Jenis limbah yang digunakan merupakan sisa pengolahan kapas murni dan limbah campuran dengan persentase maksimal serat polyester sebesar 10%. Hasilnya menunjukkan bahwa daur ulang melalui proses SaXcell™ mampu meminimalisir dampak perubahan iklim dan kategori lainnya daripada teknologi pulp.

Lalu, sebenarnya apa itu SaXcell?

Yuk, simak pembahasan berikut ini!

Proses Pembuatan SaxCell

SaXcell merupakan singkatan dari

Saxion cellulose yaitu serat tekstil yang diregenerasi dari limbah kapas

domestik dan didaur ulang secara kimia. Sebenarnya ‘Saxion’ adalah nama sebuah universitas

ilmu terapan yang terletak di Belanda.

Limbah Tekstil kapas

Produksi SaXcell dimulai dengan

memilah limbah tekstil kapas domestik yang terdefinisi baik. Penyortiran bisa

dilakukan secara manual yaitu menggunakan tangan atau dengan alat identitex (masih

dalam pengembangan).

Proses sortir limbah kapas

Selanjutnya yaitu pemisahan komponen

non-tekstil seperti ritsleting, kancing dan asesoris lainnya. Kemudian limbah

kapas murni ini digiling. Hasilnya berupa campuran kering serat tekstil dengan

panjang serat dan warna yang berbeda. Output dari proses inilah yang digunakan

sebagai bahan baku SaXcell.

Proses Pemintalan

Keragaman warna pada serat ini dihilangkan

melalui proses kimiawi dan dibuat sesuai urutan proses pemintalan basah

layaknya pengolahan serat Viscose atau Lyocell. Proses ini memungkinkan produksi

serat baru lewat modifikasi dalam pengaturan mesin pada instalasi yang ada di

Eropa dan seluruh dunia.

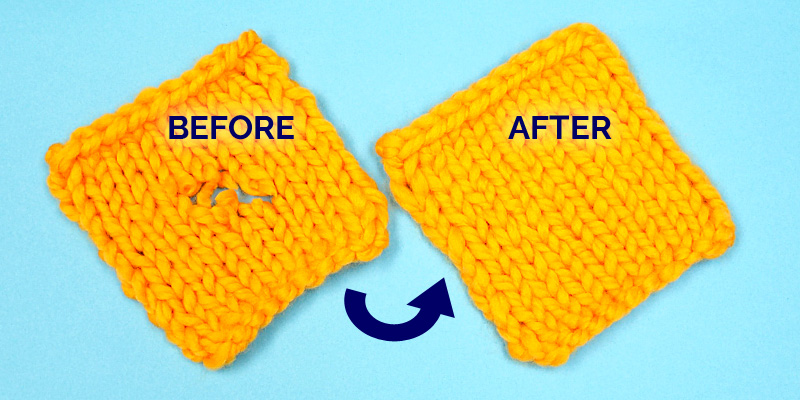

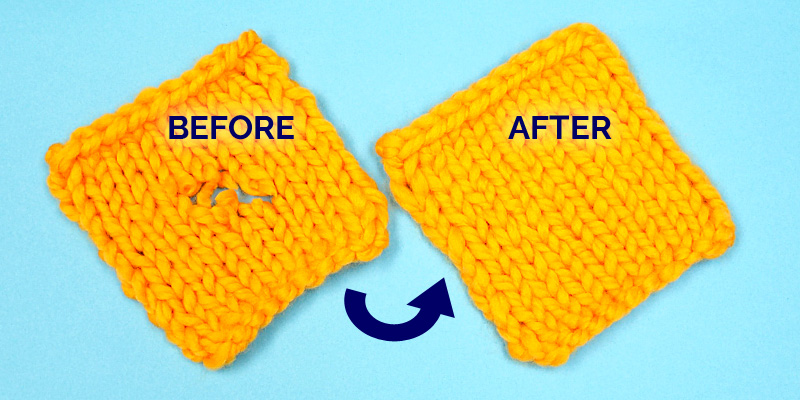

Kain Kapas

Produk akhir dari langkah ini

adalah SaXcell, serat selulosa daur ulang limbah kapas. Serat kemudian dipotong

dengan panjang tertentu, dipintal menjadi benang lalu ditenun atau dirajut untuk

menghasilkan lembaran kain yang utuh. Proses pewarnaannya sendiri bisa dilakukan

pada serat, benang maupun kain.

Timeline SaXcell

Perjalanan serat SaXcell

2011 – Gagasan dan percobaan

pertama

Sekelompok tim peneliti

dari Saxion University of Applied Science di Enschede (Kota di

Belanda) memprakarsai proyek SaXcell.

2012 – Bukti Prinsip dan Pengajuan

Hak Paten Pertama

2013 – 2015 – Penelitian lanjutan

di Universitas Saxion

Kali ini, para peneliti memperoleh

50 Kg serat SaXcell pertama dari limbah tekstil daur ulang. Kemudian serat

tersebut dimanfaatkan sebagai bahan baku pembuatan kain tanpa campuran serat apapun.

2015 – Publikasi serat SaXcell

melalui konferensi

Humanoid, sebuah brand kenamaan

dari Belanda memakai SaXcell untuk bahan dasar gaun. Kemudian hasilnya

dipresentasikan di kongres Groen is de Rode Draad yaitu hijau adalah

benang merah. Kongres tersebut diselenggarakan oleh organisasi Belanda MVO sebagai

upaya keberlanjutan perusahaan dan “Het Plan van Aanpak” sebuah inisiatif yang

dibuat oleh tiga asosiasi dari sektor ritel.

Dalam produksi SaXcell, setiap

kilogram kapas daur ulang menghasilkan setidaknya 980 gram benang baru. Lalu

sebuah studi membuktikan bagaimana kain baru dari pengelolaan limbah bisa

menjadi solusi komersial yang menarik untuk semua merk pakaian.

2015 – Pendirian SaXcell BV

Dengan dukungan penuh Saxion,

didirikanlah sebuah perusahaan rintisan SaXcell BV guna mengembangkan teknologi

menuju komersialisasi.

2016 – Pemintalan SaXcell di Rieter

Tim peneliti SaXcell diundang

oleh RIETER yaitu pemasok sistem terkemuka dunia di bidang pemintalan serat

stapel atau serat pendek. Undangan ini menjadi salah satu langkah untuk menguji

serat SaXell pada mesin yang paling modern. Pengujian pendahuluan menunjukkan

bahwa serat SaXcell dapat menghasilkan benang pintal selulosa regenerasi

berbasis kapas 100% limbah dengan kehalusan Ne 40 (Nm 68) tanpa optimasi.

2017 – Keberhasilan pertaman dalam

upaya peningkatan kapas daur ulang

Saxion Research Group Smart Functional Materials, mempresentasikan hasil penelitian fase pertama yang sukses dari peningkatan skala kapas daur ulang pada konferensi ‘Peningkatan Daur Ulang Kapas, SaXcell’. Dalam proyek TechForFuture (TFF) ‘Upscaling of Cotton Recycling, SaXcell’, para peneliti berhasil memproduksi sebanyak 90kg serat SaXcell.

Hasil penelitian pun dipresentasikan

pada 23 Maret 2017 dan tahap pertama peningkatan produksi SaXcell akhirnya

berhasil. Keberhasilan ini tak lepas dari kerjasama dengan para pemangku

kepentingan seperti Artofil, Boergroep, C&A Foundation, JB Textiles,

Rieter, Schmits, TITK, Van den Acker dan WeVoTex.

2017 – Pemintalan dan Proses Tenun

di Denizli Turki

Tahun 2017, sebanyak 100 kg serat

SaXcell sukses diproduksi menggunakan limbah tekstil dari Wevotex. Pengujian

menunjukkan hasil yang sangat baik di Rieter/Swiss dan mitra Turki Ugurlular,

Selin Tekstil dan Modeko. Kemudian peneliti mengajukan Hak Paten ke-2 dan didapat.

2017 – Dari pakaian kerja menjadi

pakaian kerja

Proyek selanjutnya, para peneliti

bekerja sama dengan mitra industri seperti Artofil, Frankenhuis, Havep, Johan

van den Acker, Lavans dan SaXcell B.V untuk mengaplikasikan serat SaXcell dalam

pasar pakaian kerja. Karena kapasitas besar, kualitas tinggi, dan keberlanjutan

itu sangat penting. Pada program ini, pakaian kerja lama dikumpulkan dan didaur

ulang menjadi serat SaXcell baru.

2019 – Bergabungnya kelompok investor

(Sympany, Wevotex, Ugurlular, Selin Tekstil dan Modeko) dengan SaXcell B.V.

2020 – Mitra Belanda dan Turki

bergabung untuk memulai produksi percontohan

SaXcell, dari Saxion University

of Applied Sciences di Belanda, membuat program percontohan di

fasilitas produksi baru guna menciptakan produk tekstil bermutu tinggi dari limbah

tekstil bekas. Kemudian, di pabrik percontohan Timur Belanda, proses daur ulang

berkelanjutan diterapkan untuk mengubah serat kapas lama menjadi serat selulosa

baru yang dinamai SaXcell.

Kesimpulan

Daur ulang adalah salah satu

solusi mengatasi masalah lingkungan yang akan dihadapi dunia karena peningkatan

populasi penduduk. Industri plastik dan kertas daur ulang telah tercapai, tetapi

daur ulang tekstil dan produk tekstil sampai saat ini masih belum tercapai. Alasan

inilah yang membuat sebagian besar limbah tekstil dibakar.

Mempertimbangkan kebutuhan energi

dan bahan kimia yang sangat besar selama produksi serat tekstil, penciptaan

siklus melingkar pada serat tekstil diharapkan bisa mengurangi dampak buruk

bagi lingkungan.

Studi LCA dilaksanakan oleh CE

Delft sesuai standar ISO praktik LCA (ISO 14044:2006). Maksud dari investigasi cradle-to-gate

yaitu evaluasi produk dari ekstraksi inti (cradle) ke pabrik sebelum

pengangkutan pulp ke fasilitas produksi serat.

Search

Categories

Recent Posts

-

Louis Vuitton Rilis Bag Charm Ikan Taiyaki Harga 16 Jutaan, Apa Istimewanya?

Louis Vuitton Rilis Bag Charm Ikan Taiyaki Harga 16 Jutaan, Apa Istimewanya?

-

Raw Denim vs Washed Denim, Sama-sama Denim Tapi Kok Beda?

Raw Denim vs Washed Denim, Sama-sama Denim Tapi Kok Beda?

-

Apa Itu Little Black Dress? Sejarah dan Alasan Kenapa Wajib Punya

Apa Itu Little Black Dress? Sejarah dan Alasan Kenapa Wajib Punya

-

Visible Mending VS Invisible Mending, Apa Sih Bedanya?

Visible Mending VS Invisible Mending, Apa Sih Bedanya?

-

Pantone Standar Warna Global: Pengertian, Sistem Warna, dan Perannya di Fashion

Pantone Standar Warna Global: Pengertian, Sistem Warna, dan Perannya di Fashion

-

Brand Membership, Strategi Membangun Loyalitas dan Kesetiaan Pelanggan

Brand Membership, Strategi Membangun Loyalitas dan Kesetiaan Pelanggan

-

Jeans Belel, Tren Celana Denim yang Tak Pernah Benar-Benar Usang

Jeans Belel, Tren Celana Denim yang Tak Pernah Benar-Benar Usang

-

Sering Lihat Gambar Smiley Face Ini? Kisah Logo Ikonik Nirvana di Kaos Dunia, Dari Grunge ke Grafis Global

Sering Lihat Gambar Smiley Face Ini? Kisah Logo Ikonik Nirvana di Kaos Dunia, Dari Grunge ke Grafis Global

-

Mengenal This Is April, Brand Fashion-nya Perempuan Indonesia

Mengenal This Is April, Brand Fashion-nya Perempuan Indonesia

-

Christmas Sweater: Dari Rajutan Hangat hingga Ikon Budaya Pop

Christmas Sweater: Dari Rajutan Hangat hingga Ikon Budaya Pop

-

Louis Vuitton Rilis Bag Charm Ikan Taiyaki Harga 16 Jutaan, Apa Istimewanya?

Louis Vuitton Rilis Bag Charm Ikan Taiyaki Harga 16 Jutaan, Apa Istimewanya? -

Raw Denim vs Washed Denim, Sama-sama Denim Tapi Kok Beda?

Raw Denim vs Washed Denim, Sama-sama Denim Tapi Kok Beda? -

Apa Itu Little Black Dress? Sejarah dan Alasan Kenapa Wajib Punya

Apa Itu Little Black Dress? Sejarah dan Alasan Kenapa Wajib Punya -

Visible Mending VS Invisible Mending, Apa Sih Bedanya?

Visible Mending VS Invisible Mending, Apa Sih Bedanya? -

Pantone Standar Warna Global: Pengertian, Sistem Warna, dan Perannya di Fashion

Pantone Standar Warna Global: Pengertian, Sistem Warna, dan Perannya di Fashion -

Brand Membership, Strategi Membangun Loyalitas dan Kesetiaan Pelanggan

Brand Membership, Strategi Membangun Loyalitas dan Kesetiaan Pelanggan -

Jeans Belel, Tren Celana Denim yang Tak Pernah Benar-Benar Usang

Jeans Belel, Tren Celana Denim yang Tak Pernah Benar-Benar Usang -

Sering Lihat Gambar Smiley Face Ini? Kisah Logo Ikonik Nirvana di Kaos Dunia, Dari Grunge ke Grafis Global

Sering Lihat Gambar Smiley Face Ini? Kisah Logo Ikonik Nirvana di Kaos Dunia, Dari Grunge ke Grafis Global -

Mengenal This Is April, Brand Fashion-nya Perempuan Indonesia

Mengenal This Is April, Brand Fashion-nya Perempuan Indonesia -

Christmas Sweater: Dari Rajutan Hangat hingga Ikon Budaya Pop

Christmas Sweater: Dari Rajutan Hangat hingga Ikon Budaya Pop

KAIN POPULER

ARTIKEL POPULER