Jenis-jenis Pemintalan Pada Pembuatan Benang Sintetis

Serat sintetis menjadi salah satu terobosan cerdas guna meningkatkan sifat-sifat serat alami dari hewan maupun tumbuhan. Pembuatan serat ini selalu

berkaitan dengan bahan baku polimer yang dibuat dari rantai melalui proses

kimia terkontrol. Proses produksinya dilakukan dengan ekstrusi bahan baku polimer asal melalui pemintal ke

udara atau air.

Polimer tersebut merupakan produk petrokimia yaitu bahan-bahan yang diperoleh dari pemrosesan minyak dan gas bumi. Itulah kenapa serat ini disebut sintetis. Dimana kategori ini mencakup nilon, Kevlar, poly etilen tereftalat (PET) dan polietilen. Semua jenis serat sintetis untuk tekstil diproduksi menggunakan dasar teknik pemrosesan yang sama. Sedangkan serat yang berbahan dasar polimer alami tidak dianggap sebagai serat sintetis sejati melainkan serat regenerasi.

Jenis-jenis Pemintalan Serat Sintetis

Prinsip pemintalan serat sintetis yaitu cairan polimer

dipaksa melalui serangkaian lubang halus yang membentuk bentuk dasar. Cairan

tersebut kemudian didorong untuk mengeras melalui proses pendinginan, kimia,

atau termodinamika, yang menghasilkan filamen padat. Setidaknya ada empat metode

pemintalan filamen serat yang diproduksi mencakup pemintalan basah, kering,

peleburan, dan pemintalan gel.

Berikut penjelasannya:

1.

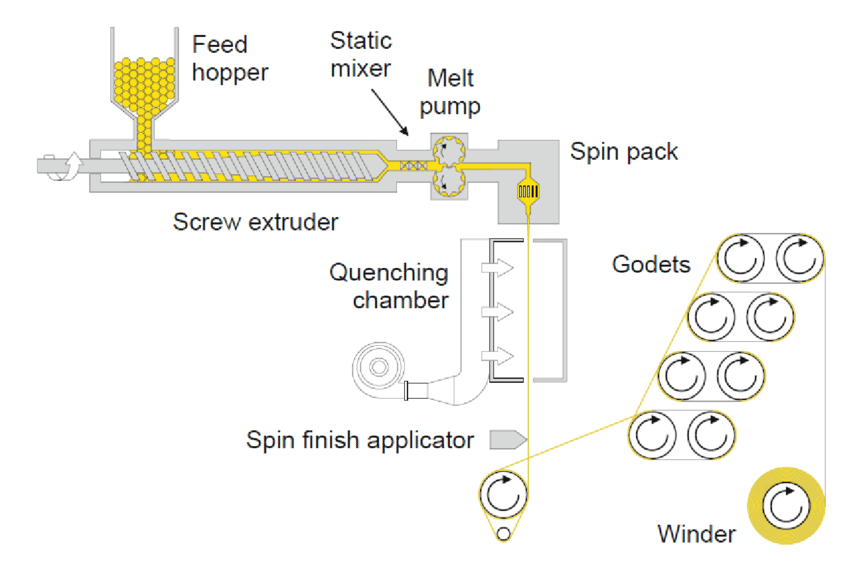

Melt Spinning (Pemintalan Leleh)

Proses pemintalan leleh digunakan untuk memproses polimer berbentuk chips yang mempunyai titik rendah. Dalam mekanismenya, polimer dilebur dalam hopper besar dan dilewatkan melalui pompa terukur sebelum mencapai pemintal. Filamen kemudian melewati udara dingin hingga memadat sehingga dapat ditarik dan dililitkan pada kumparan.

Sumber: https://www.researchgate.net/

Serat-serat termoplastik seperti nilon,

poliester, dan poliester aromatik kristal utamanya diproduksi dengan mekanisme

ini.

·

Pertama-tama material tersebut dipanaskan diatas

suhu lelehnya,

·

Kemudian diekstrusi melalui pemintal untuk

membentuk serat kontinu

·

Selanjutnya diikuti dengan penarikan,

pendinginan, dan penggulungan.

Salah satu keuntungan dari pemintalan leleh adalah penggunakan

polimer apa adanya tanpa memerlukan pelarut. Lelehan polimer biasanya sangat

kental sehingga menghasilkan fenomena pembengkakan eksudat karena pemulihan

karakteristih bahan elastis setelah kompresi sementara saat keluar dari

pemintal.

Implikasi praktis dari pembengkakan eksudat menunjukkan

bahwa filamen akan selalu menyimpang dari bentuk penampang lubang yang kompleks.

Atau dengan kata lain geometri serat itu terlalu rumit dan tidak mungkin dilakukan

dengan pemintalan leleh.

2.

Wet Spinning (Pemintalan basah)

Wet spinning diaplikasikan pada jenis polimer non-termoplastik yang sensitif terhadap suhu dan tidak mungkin dilakukan pemintalan leleh. Dalam setting pemrosesan ini, rantai polimer dilarutkan dalam jenis pelarut tertentu untuk membentuk cairan kental.

Konsentrasi larutan tipikal dapat bervariasi dari 1%

–25% tergantung panjang rantai polimer, sistem pelarut, dan desain spin pack. Setelah dilarutkan, ikatan rantai

akan bebas untuk terjerat, terlepas dan bergerak relatif satu sama lain.

Di semua varian, larutan polimer dipompa melalui

pemintal dan filamen terbentuk melalui penguapan atau pengendapan. Dalam pemintalan

kering-basah, pelarut cukup mudah menguap dan meninggalkan filamen yang

mengeras secara bertahap dengan sedikit sisa pelarut.

·

Dalam pemintalan celah udara dan koagulasi,

pemintal direndam atau digantung tepat di atas wadah pemintalan.

·

Sementara pelarut diendapkan keluar dari filamen

menggunakan sistem koagulan atau non-pelarut.

·

Filamen kemudian mengeras dan menjalani beberapa

tahap pencucian dan pengeringan sebelum penggulungan akhir.

Mengingat

pentingnya laju difusi koagulan dan pelarut, lamanya proses pemintalan basah

ini biasanya jauh lebih lama dibandingkan pemintalan leleh.Pemintalan filamen

kontinu juga memungkinkan zat aditif dimasukkan ke dalam serat pada saat

pembentukan.

Serat

pintal-celup dibuat melalui penambahan pewarna secara bertahap guna menghemat

segala kebutuhan pewarnaan serat. Langkah ini diperlukan untuk serat yang sulit

diwarnai seperti polipropilen. Sayangnya, rentang warna dan jumlah minimum

produksi seringkali lebih terbatas.

Proses pembuatan bahan tekstil buatan seringkali

mengunci tegangan dan regangan serat pada tingkat molekuler. Serat tersebut

dapat berkontraksi seiring dengan mengendurnya regangan ketika dipanaskan untuk

pewarnaan, pengikatan, atau penyelesaian akhir. Langkah tersebut menjadi

penyebab utama kenapa benang dan kainnya menyusut dalam satu atau dua arah.

Namun penyusutan tersebut tetap bisa dihilangkan

melalui proses penyelesaian akhir yang disebut pengaturan panas. Di sini, kain

dicuci dan dibiarkan menyusut secara terkendali melalui oven bersuhu tinggi

guna menekan penyusutan hingga 20%. Biaya proses ini memang tergolong mahal,

namun hasil kainnya cenderung lebih stabil secara termal.

3.

Dry spinning (Pemintalan Kering)

Pada pemintalan kering merupakan pemintalan yang

dilakukan dengan memasukkan bahan baku dan pelarut kemudian didorong oleh gear

pump menuju spineret, ketika pelarut melalui proses didalam spineret pelarut

akan menguap karena adanya udara panas, sehingga ketika serat keluar serat

sudah menjadi bentuk padat kemudian serat melalui rol peregang dan rol take up

selanjutnya serat digulung.

Larutan polimer melewati pompa terukur. Setelah

melewati pemintal, filamen melewati udara hangat, yang menguapkan pelarut dan

mengeringkan filamen. Filamen tersebut kemudian ditarik dan dililitkan pada

kumparan. Pemintalan kering digunakan untuk membentuk serat polimer dari

larutan. Ini adalah proses langsung. Di sini diperlukan pelarut dan pabrik

pemulihan pelarut. Pencucian tidak dilakukan dalam proses ini. Proses ini dapat

digunakan untuk produksi Asetat, Tri-asetat, Akrilik, Modakrilik, PBI, Spandax

dan Vinyan.

4.

Pemintalan Gel

Pemintalan gel juga dikenal sebagai pemintalan

kering-basah karena filamen didinginkan dengan melewatkan udara dingin terlebih

dahulu dan kemudian dimasukkan ke dalam penangas cairan pendingin. Ini adalah proses

khusus yang digunakan untuk mencapai kekuatan tinggi atau sifat serat khusus.

Polimer dimulai dalam keadaan sebagian cair atau gel. Tak

seperti tiga proses lainnya yang menyebabkan rantai polimer terikat bersama

pada interval tertentu dalam bentuk kristal cair, yang menghasilkan gaya antar

rantai yang sangat kuat. Rantai polimer dalam serat memiliki tingkat orientasi tinggi yang meningkatkan kekuatan tariknya secara signifikan. Proses ini

digunakan pada serat aramid dan polietilen.

Search

Categories

Recent Posts

-

Brand Membership, Strategi Membangun Loyalitas dan Kesetiaan Pelanggan

Brand Membership, Strategi Membangun Loyalitas dan Kesetiaan Pelanggan

-

Jeans Belel, Tren Celana Denim yang Tak Pernah Benar-Benar Usang

Jeans Belel, Tren Celana Denim yang Tak Pernah Benar-Benar Usang

-

Sering Lihat Gambar Smiley Face Ini? Kisah Logo Ikonik Nirvana di Kaos Dunia, Dari Grunge ke Grafis Global

Sering Lihat Gambar Smiley Face Ini? Kisah Logo Ikonik Nirvana di Kaos Dunia, Dari Grunge ke Grafis Global

-

Mengenal This Is April, Brand Fashion-nya Perempuan Indonesia

Mengenal This Is April, Brand Fashion-nya Perempuan Indonesia

-

Christmas Sweater: Dari Rajutan Hangat hingga Ikon Budaya Pop

Christmas Sweater: Dari Rajutan Hangat hingga Ikon Budaya Pop

-

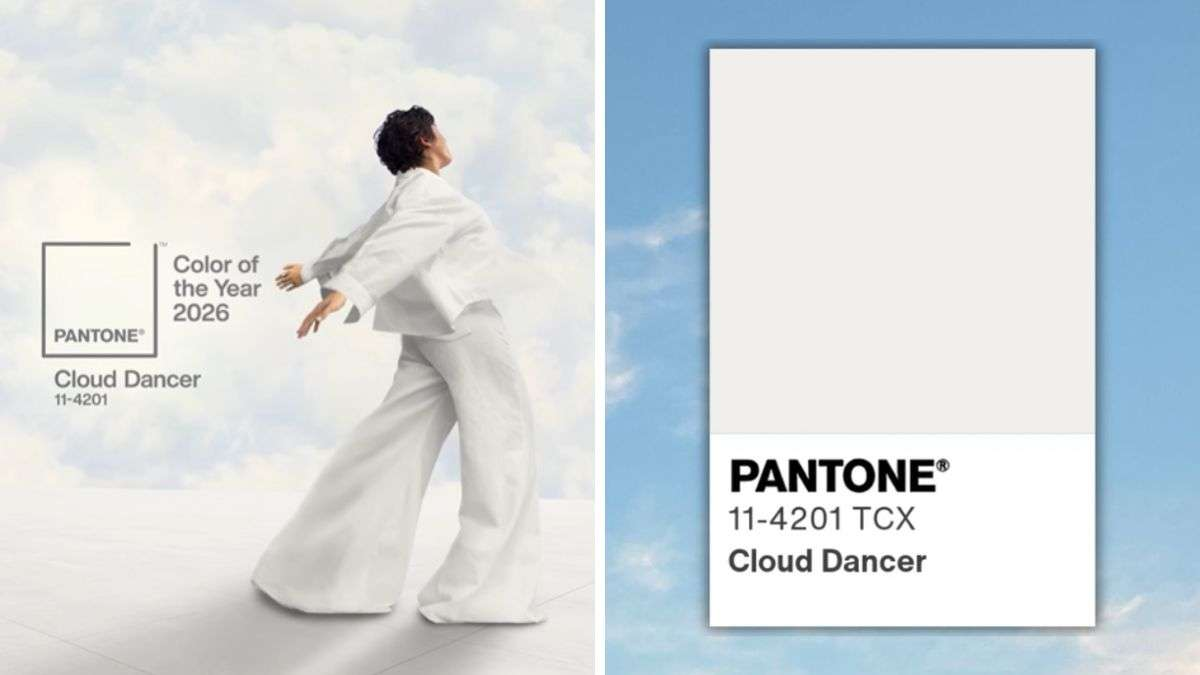

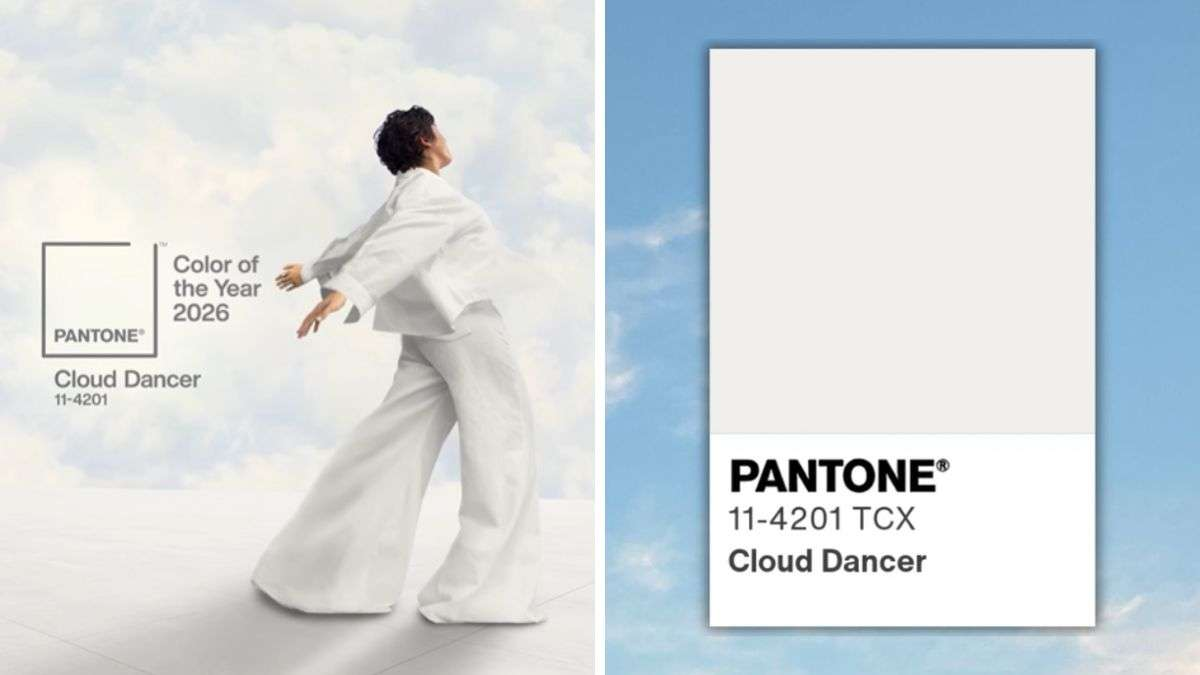

Mengenal Cloud Dancer, Tren Warna 2026 Pilihan Pantone dan Maknanya

Mengenal Cloud Dancer, Tren Warna 2026 Pilihan Pantone dan Maknanya

-

Bloom In Style, Ragam Motif Bunga yang Bisa Kamu Pilih!

Bloom In Style, Ragam Motif Bunga yang Bisa Kamu Pilih!

-

Dari Butik ke Runway, Non Kawilarang dan Lahirnya Tradisi Peragaan Busana di Indonesia

Dari Butik ke Runway, Non Kawilarang dan Lahirnya Tradisi Peragaan Busana di Indonesia

-

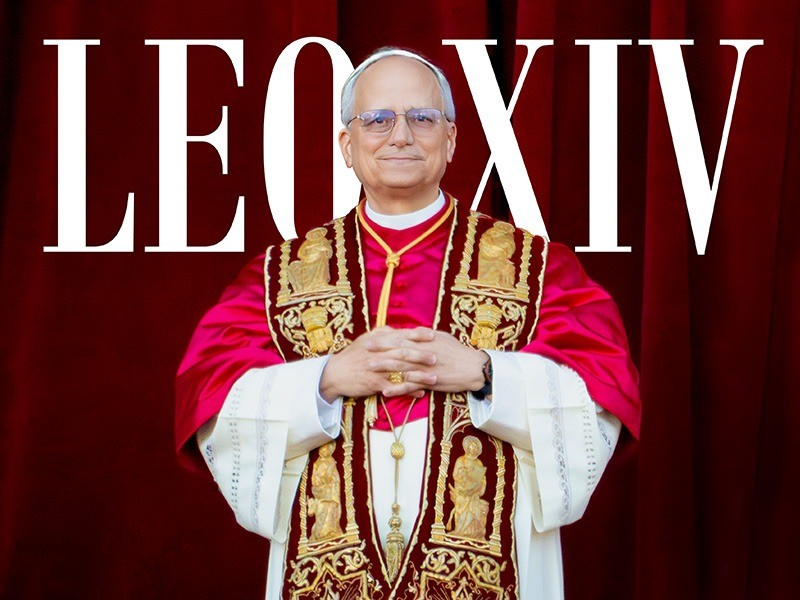

Vogue Best Dressed 2025: Paus Leo XIV, Pamela Anderson, dan Selebritas Dunia Lainnya

Vogue Best Dressed 2025: Paus Leo XIV, Pamela Anderson, dan Selebritas Dunia Lainnya

-

Perbedaan Kain Blacu dan Kain Mori, Panduan Lengkap untuk Pemula Maupun Legenda

Perbedaan Kain Blacu dan Kain Mori, Panduan Lengkap untuk Pemula Maupun Legenda

-

Brand Membership, Strategi Membangun Loyalitas dan Kesetiaan Pelanggan

Brand Membership, Strategi Membangun Loyalitas dan Kesetiaan Pelanggan -

Jeans Belel, Tren Celana Denim yang Tak Pernah Benar-Benar Usang

Jeans Belel, Tren Celana Denim yang Tak Pernah Benar-Benar Usang -

Sering Lihat Gambar Smiley Face Ini? Kisah Logo Ikonik Nirvana di Kaos Dunia, Dari Grunge ke Grafis Global

Sering Lihat Gambar Smiley Face Ini? Kisah Logo Ikonik Nirvana di Kaos Dunia, Dari Grunge ke Grafis Global -

Mengenal This Is April, Brand Fashion-nya Perempuan Indonesia

Mengenal This Is April, Brand Fashion-nya Perempuan Indonesia -

Christmas Sweater: Dari Rajutan Hangat hingga Ikon Budaya Pop

Christmas Sweater: Dari Rajutan Hangat hingga Ikon Budaya Pop -

Mengenal Cloud Dancer, Tren Warna 2026 Pilihan Pantone dan Maknanya

Mengenal Cloud Dancer, Tren Warna 2026 Pilihan Pantone dan Maknanya -

Bloom In Style, Ragam Motif Bunga yang Bisa Kamu Pilih!

Bloom In Style, Ragam Motif Bunga yang Bisa Kamu Pilih! -

Dari Butik ke Runway, Non Kawilarang dan Lahirnya Tradisi Peragaan Busana di Indonesia

Dari Butik ke Runway, Non Kawilarang dan Lahirnya Tradisi Peragaan Busana di Indonesia -

Vogue Best Dressed 2025: Paus Leo XIV, Pamela Anderson, dan Selebritas Dunia Lainnya

Vogue Best Dressed 2025: Paus Leo XIV, Pamela Anderson, dan Selebritas Dunia Lainnya -

Perbedaan Kain Blacu dan Kain Mori, Panduan Lengkap untuk Pemula Maupun Legenda

Perbedaan Kain Blacu dan Kain Mori, Panduan Lengkap untuk Pemula Maupun Legenda

KAIN POPULER

ARTIKEL POPULER