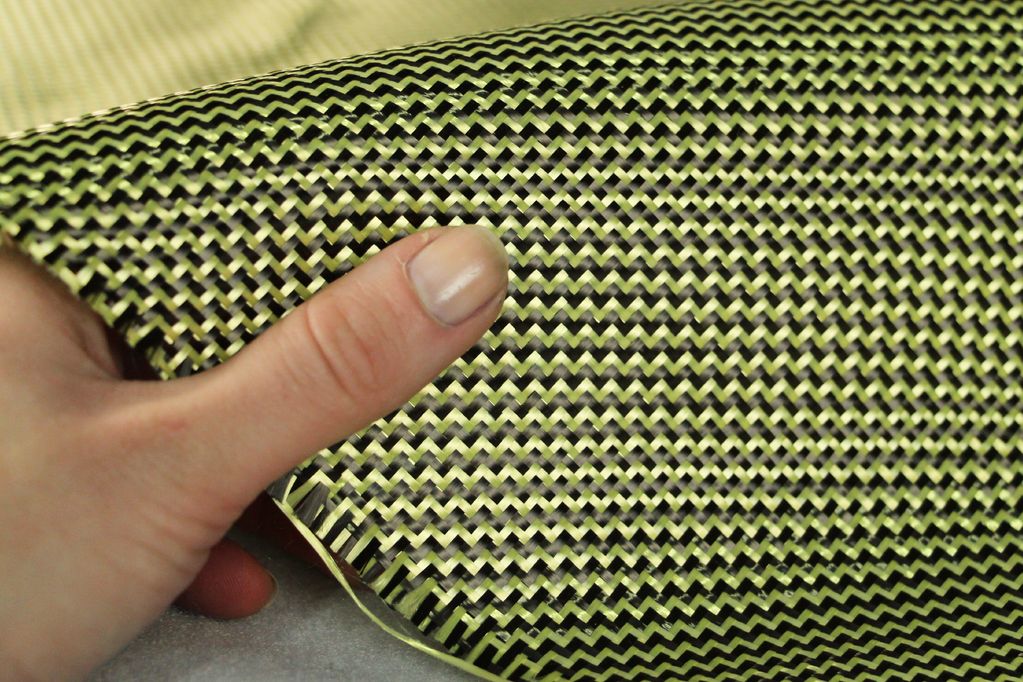

Mengenal Kevlar (Aramid), Serat Buatan Berkarakter Ringan Namun Lebih Kuat Dari Baja

Kevlar merupakan serat buatan

dalam kelompok poliamida aromatik atau lebih dikenal dengan sebutan serat aramid. Komposisi kimia poliamida aromatik (aramid) dan

sifat unik serat kevlar menjadi faktor pembeda dari serat buatan lain.

Serat kevlar kekuatan, modulus

dan ketahanan tinggi terhadap zat kimia serta stabilitas termal. Kevlar

dimanfaatkan dalam sektor industri dan teknologi canggih guna memenuhi kebutuhan

konsumen.

Kevlar dikembangkan oleh dua

ilmuwan dari perusahaan DuPont yaitu Stephanie Kwolek dan Herbert

Blades pada tahun 1965. Kwolek menjadi pemimpin kelompok riset DuPont dalam

upaya pengembangan serat baru yang ringan namun kuat sebagai material ban.

Saat bekerja di laboratorium Wilmington ia mencoba menghilangkan salah satu polimer dan sesuatu aneh pun terjadi. Kwolek melaporkan bahwa larutan polimer molase tidak memiliki warna alias transparan. Sehingga larutan keruh dengan viskositas rendah akan dibuang.

Namun Charles Smullen, seorang

teknisi yang menjalankan mesin pemintalan membujuk Kwolek untuk menguji larutan

itu. Mereka pun dibuat takjub melihat fakta jika serat baru ini tidak pecah

ketika dipintal.

Setidaknya butuh waktu enam tahun

untuk memproduksi Kevlar secara komersial dan dipasaran.

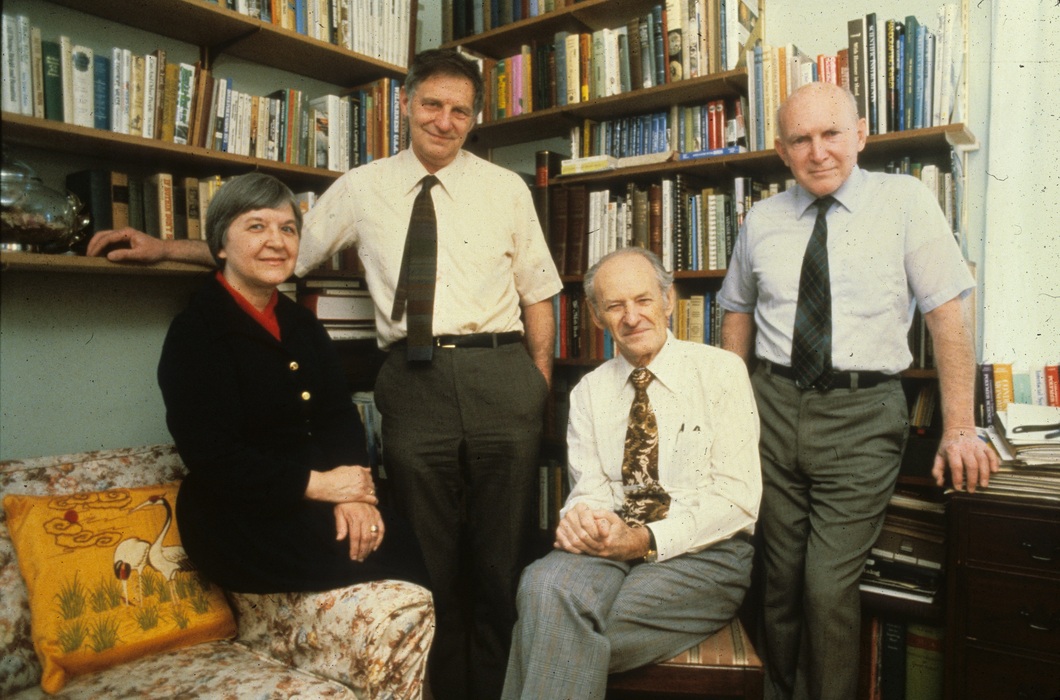

DuPont Textile Fibers

Pioneering Research Laboratory. Dari kiri ke kanan: Dr. Paul Morgan, Dr.

Herbert Blades, and Stephanie Kwolek. Courtesy of DuPont

Proses Pembuatan Serat Kevlar

Poly-phenylene terephthalamide

atau serat PPTA merupakan nama lain kevlar. Berikut rangkaian proses pemintalan

serat Kevlar dengan mekanisme dry-jet wet-spinning.

1.

Pertama-tama PPTA disintesis dengan kondensasi

dari terephthaloyl chloride (TCl) dan p-phenylene diamine (PPO) dalam campuran

larutan hexamethy phosphoramide (HMPO) dan n-methyl pyrrolidone (NMP).

2.

Polimer tersebut ditambahkan ke asam sulfat

pekat untuk membuat larutan 20% dan diekstrusi melalui spinneret pada suhu 100

°C (menghasilkan serat standar) dan suhu 70-90 °C (hasilkan serat berkekuatan

tinggi.

3.

Larutan serat akan melalui sekitar 1,0 cm atau

0,5 cm celah udara ke dalam air dingin yang dipertahankan antara 0 dan 5°C. Lubang

spinneret tersebut berdiameter 0,05-0.10mm.

Selain variasi koagulasi, sifat-sifat serat juga dipengaruhi proses spin stretch factor (SSF). Yaitu rasio kecepatan serat meninggalkan rendaman pembekuan dari spinneret. Ketahanan dan modulus serat akan meningkat jika kecepatan SSF juga dinaikkan (umumnya sekitar 50 m/min).

Sifat serat bisa ditingkatkan

dengan perlakuan panas di bawah tekanan pada kisaran suku 450-550 °C selama

beberapa detik setelah dicuci dan dikeringkan. Proses pembuatan serat Kevlar menggunakan

mekanisme pemintalan basah dengan celah udara kecil atau dry-jet

wet-spinning.

Celah udara menjaga sirkulasi pada

suhu tinggi (70-100°C) dibanding bak koagulasi. Hal tersebut mengarah pada

orientasi lebih tinggi. Berikut skema jajaran domain kristal cair dalam dry-jet

wet-spinning. Rantai Kevlar relatif kaku dan cenderung membentuk lembaran

planar, mirip dengan sutra.

Ketika dipintal, rantai Kevlar akan

mengunci ikatan-H dan membentuk lembaran dengan kekuatan tarik yang sangat

tinggi. Hal tersebut memungkinkan interaksi tambahan antara kelompok aromatik

antar permukaan untuk meningkatkan kekuatan seluruh serat.

Struktur molekul Kevlar (tebal

mewakili unit monomer, garis putus-putus menunjukkan ikatan hidrogen).

Serat Kevlar mempunyai rantai

panjang yang sangat berorientasi hampir sepenuhnya berbentuk kristal berstruktur

sumbu teratur. Molekul-molekul membentuk lembaran planar kaku dengan

molekul-molekul sejajar yang berikatan hidrogen.

Sifat Mekanik, Fisik, Kimia Serat Kevlar

Berikut jenis serat Kevlar dan

masing-masing karakteristiknya:

1.

Kevlar K29 – diaplikasikan pada industri kabel,

penggantian asbes, lapisan rem, dan pelindung tubuh / kendaraan.

2.

Kevlar K49 – modulus tinggi yang digunakan dalam

produk kabel dan tali.

3.

Kevlar K119 – elongasinya tinggi, fleksibel, dan

lebih kuat.

4.

Kevlar K129 – ketahanan tinggi untuk aplikasi

balistik.

Dengan ketahanan panas yang

dimilikinya, serat Kevlar diterapkan pada pakaian tahan api dan isolator yang

baik. Serat kevlar tahan terhadap pelarut organik dan larutan alkali, kurang

tahan terhadap asam, seperti asam sulfat dalam mekanisme pelarutan sebelum proses

pintal.

Keunggulan dan kelemahan

Keunggulan utama Aramid diantaranya

yaitu:

1.

Berkekuatan tinggi tetapi beratnya rendah.

2.

Dapat dimanfaatkan sebagai komposit dengan karet

mempertahankan fleksibilitasnya.

3.

Modulus tarik tinggi dan kerusakan serat rendah

4.

Ketahanan zat kimia menjadikan serat ini pilihan

yang tepat untuk bagian struktural komposit berbeda dalam berbagai aplikasi.

Akan tetapi serat Kevlar juga

punya mempunyai beberapa kelemahan:

1.

Ultraviolet dari sinar matahari dapat menurunkan

dan menguraikan Kevlar. Sehingga material ini jarang diaplikasikan untuk

kebutuhan luar ruangan tanpa perlindungan.

2.

Kevlar kurang tahan terhadap sinar UV dan

paparan luar ruangan lainnya. Perawatan harus dilakukan untuk melindunginya

dari cahaya dengan menerapkan lapisan atau pewarnaan untuk meningkatkan

manfaatnya.

3.

Kevlar merupakan serat higroskopis (4-6%) yang

bisa dihidrolisis dan menyebabkan kerusakan mekanis. Oleh sebab itu, serat in

harus disimpan dan memakainya dalam kondisi kering.

Penggunaan Serat Kevlar

Dengan kekuatan tinggi, modulus

tinggi, ketangguhan dan stabilitas termal yang dimilikinya, serat Kevlar sering

dimanfaatkan untuk:

·

Komposit (lapisan badan pesawat terbang, kapal

laut dan container)

·

Pakaian pelindung (baju tahan panas)

·

Ban pesawat terbang dan ban-ban berkecepatan

tinggi lain

· Keperluan mekanik berbahan karet seperti conveyor

belts, selang lepas pantai, dan lain sebagainya.

·

Produk-produk gesekan (kampas rem dan gasket)

·

Tali dan kabel serat optik

·

Produk perlindungan diri (rompi anti peluru dan helm)

Sifat-sifat aramid yang belum dapat dioptimalkan, berpotensi untuk menjadi solusi dikemudian hari.

Sumber: Buletin Tekstil Edisi 14

Search

Categories

Recent Posts

-

7 Alasan Kenapa Perlu Mencuci Kain Sebelum Dijahit

7 Alasan Kenapa Perlu Mencuci Kain Sebelum Dijahit

April 16, 2025

-

Mengenal Kebaya Rancongan, Simbol Elegansi Wanita Jawa Timur

Mengenal Kebaya Rancongan, Simbol Elegansi Wanita Jawa Timur

April 15, 2025

-

Quiet Luxury, Gaya Berbusana Effortless Yang Elegan

Quiet Luxury, Gaya Berbusana Effortless Yang Elegan

April 15, 2025

-

Mengungkap Sejarah Sepatu, Dari Zaman Batu Hingga Masa Kini

Mengungkap Sejarah Sepatu, Dari Zaman Batu Hingga Masa Kini

April 14, 2025

-

Boom Boom Fashion, Gaya Estetika Baru Untuk Tahun 2025

Boom Boom Fashion, Gaya Estetika Baru Untuk Tahun 2025

April 12, 2025

-

6 Cara Sederhana Untuk Mempercepat Fading Pada Denim

6 Cara Sederhana Untuk Mempercepat Fading Pada Denim

April 11, 2025

-

Sambut paskah, Louis Vuitton Ciptakan Tas Berbentuk Telur

Sambut paskah, Louis Vuitton Ciptakan Tas Berbentuk Telur

April 10, 2025

-

Perbedaan Kulit PU dan PVC, Kenali Sebelum Membeli!

Perbedaan Kulit PU dan PVC, Kenali Sebelum Membeli!

April 10, 2025

-

9 Kelebihan Tas Belanja Dari Kain Blacu

9 Kelebihan Tas Belanja Dari Kain Blacu

April 09, 2025

-

Dark Academia, Style Klasik Yang Jadi Inspirasi Outfit Para Pecinta Fashion

Dark Academia, Style Klasik Yang Jadi Inspirasi Outfit Para Pecinta Fashion

April 08, 2025

KAIN POPULER

ARTIKEL POPULER